──日本をアップデートするのは、スタートアップだけじゃない。 スタートアップシーンが活況な中、特に2020年代から盛り上がりを見せているのが、企業内の「新規事業」だ。伝統的な日本企業の中から事業が続々と生まれ、自社のアセットを最大限に活用し、一気に社会実装を進める。そんなダイナミックな変革が起きつつあるのだ。 新規事業と社内起業家(イントラプレナー)を表彰するために誕生したイベントが、「日本新規事業大賞」だ。2025年5月8日「Startup JAPAN」の中で開催された第二回イベント最終審査7事業のピッチの模様を、集中連載で届ける。 シリーズ第二弾は、日本製鉄の小林俊氏による製造業のプラットフォーム事業「KAMAMESHI」。橋本会長(当時・社長)に直談判を実行、社内関係者の協力も得て社内起業制度が新設、第一号案件として立ち上がった期待の事業だ。

リソースをシェアするプラットフォーム、その名も「KAMAMESHI」

昭和期には世界をリードしていた日本の製造業。現在でも国内の基幹産業の1つでありながらも、国際競争力は低下し、明るい未来が見えにくい状況にある。

小林氏は、日本製鉄で生産管理や営業企画、プロジェクトマネジャー、海外駐在など経て、同社初の「出向起業」というスキームで事業を立ち上げた。

製造業は、サプライチェーンの「縦」のつながりは強固だが、「横」にはつながりにくいという、個々の企業では解決しづらい構造的な課題に着目。これらの解決を目指すのが、製造業を横につなぐプラットフォーム「KAMAMESHI」だ。

現在、多くの製造業の現場では、“設備の老朽化”が大きな問題となっており、保全しようにも、生産終了などで部品や基盤が入手できないために、大規模な設備であっても存続を諦める決断をすることも珍しくない。

一方で、多くの製造業者の内部には、自社ではあまり使う機会のない古い設備部品が滞留し、最終的には廃棄されている。

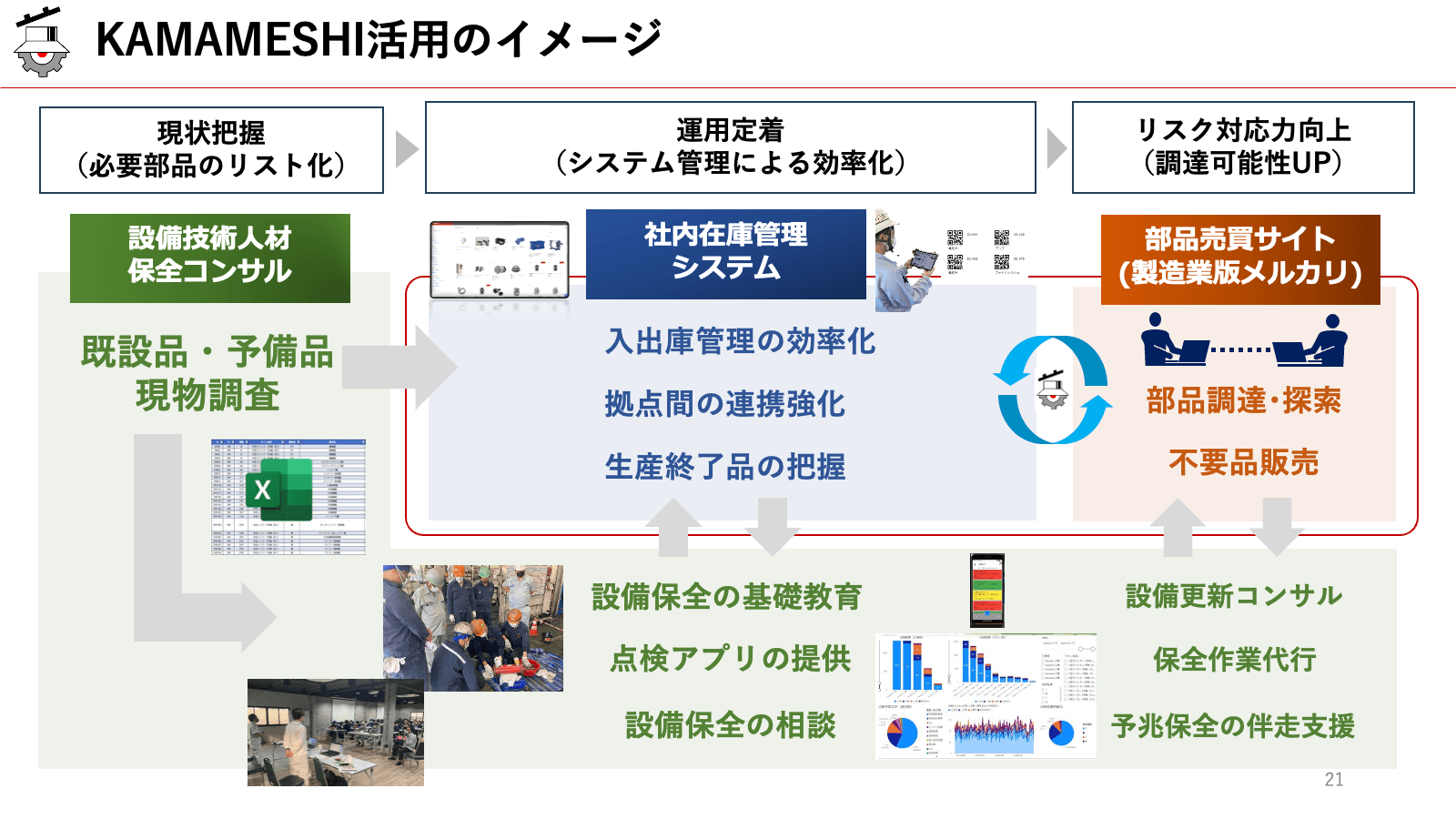

この両者をつなぐのが「KAMAMESHI」だ。工場の所有する設備や部品の在庫を調査してデータベース化し、部品提出が可能な企業と設備故障が発生した企業をマッチングするのだ。

「『KAMAMESHI』は、社内の在庫管理をして不要なものを出品し、必要なものを調達する、言ってみれば製造業のメルカリのようなプラットフォームです。

さらに、『KAMAMESHI』には設備保全のプロフェッショナルが在籍しているので、コンサルタントの派遣や予備品管理システムの提供などのサービスも行っています。設備在庫を見える化し、現状把握して業務の効率化、リスク対応まで一貫して対応できることが強みです」

製造の現場同士がつながることで、“世界に誇る日本のものづくり”を取り戻す

「KAMAMESHI」は、初回登録料4万円、年間利用料は月3万円と、非常に安価ではじめることができる。調査・保全コンサルについては、1工場につき100万円程で対応が可能だ。

すでに登録部品は10万点、会員登録数は135事業所を超え、初年度から黒字化を達成。二期目は1000万円の営業利益を生み出している。

2025年4月にローンチしたベータ版のプラットフォームでは、各工場のレイアウトをWEB上に取り込み、設備の部品やその状態、点検記録や故障履歴まで管理できるようになった。

さらに、「KAMAMESHI」は多言語対応をしており、日系の海外拠点での活用も可能であり、実際、すでに海外拠点での使用実績も増えている。

今後は、設備保全のサポートシステムの拡大やグローバル展開によって、2029年には売上100億円を目指す。

「将来的には、設備保全システムが製造業の基盤インフラになり、BCP対応、災害復旧支援までサポートしたいと考えています。日本製鉄が製造業を支えてきた誇りと覚悟を胸に、各企業や工場を横断的につなぐことで、日本のものづくりの復権に貢献していきたいです」

審査員との質疑応答

Q:在庫管理という意味では、製鉄会社よりも電気や車などのメーカーのほうが、リソース的には強いイメージがありますが、アドバンテージはありますか?

A:実は、設備保全、中でも予知保全や定期的に部品交換などを行う分野では、製鉄所や発電所、化学プラントといった巨大インフラを持つ業種のほうが知見はあるのです。ノウハウという部分でのアドバンテージは大きいと思います。

Q:取り扱う部品の正確性や収集の効率性が重要かと思いますが、そのあたりで工夫していることはありますか?

A:お客様が入力した情報には精度にばらつきあるので、入力された情報をもとに機械学習などを活用して精度を高めています。また、WEBサイト上だけでは見分けがつかない部品もありますので、購入者には現物を見てから最終判断をしてもらうことにしています。